Tham quan nhà máy sản xuất thiết bị âm thanh xịn nhất Việt Nam của Paramax ở Bình Dương

Anh em thấy mấy cái thùng loa làm có vẻ rất là đơn giản, có mấy miếng ván đóng thành hình hộp rồi nhét loa vào, chứ thực tế cũng chua lắm. Nghiên cứu và làm ra loa hát hay không hề đơn giản, mỗi một mẫu loa được xuất ra thị trường, hãng cũng đã trải qua 15 – 16 lần “đập đi xây lại”, chủ yếu là để nghiên cứu và tối ưu các đặc tính về âm học như độ cộng hưởng, tần số phản hồi. Cách đây cũng lâu, mình từng bỏ thời gian và học phí để thử đóng loa với sự huyễn hoặc là “ok nó sẽ kêu hay hơn cả đồ hãng”, nhưng sau 1 năm làm tóe khói, tiền thì mất, đổ máu đổ mồ hôi cũng nhiều, kết quả là mình đi mua đồ hãng, vậy là lành nhất.

Sau đó mình đi tới khu vực làm loa Professional Audio, các loa này có thùng được chế tạo từ gỗ plywood, cụ thể là gỗ bạch dương.

Dãy thùng loa sau khi được làm xong, chờ hoàn thiện.

Các thùng loa rất trưởng thành và nặng vì không chỉ có plywood mà bên trong thùng còn có những cây đà, những gông liên kết giữa những góc và mặt loa để tạo ra một cấu trúc chắc như đinh, chống cộng hưởng thùng làm mờ, đục tiếng và chịu được va đập, chịu được nước để hoàn toàn có thể hoạt động giải trí tốt ở những thiên nhiên và môi trường khắc nghiệt, nhiệt độ cao.

Lúc mình với anh Tuấn đi xưởng gỗ thì Vũ

Lúc mình với anh Tuấn đi xưởng gỗ thì Vũ @abuchino lại đi tham quan khu vực chế tạo khuôn, phục vụ cho quy trình đúc nhựa để tạo ra các mặt loa sub-woofer, các mặt nhựa trên loa.

Bạn đang đọc: Tham quan nhà máy sản xuất thiết bị âm thanh xịn nhất Việt Nam của Paramax ở Bình Dương

Một anh công nhân đang phay chi tiết khuôn

Quá trình thiết kế khuôn trải qua khá nhiều công đoạn, từ đo đạc, kích thước, tạo hình khuôn và gia công bề mặt khuôn đều trải qua các bước riêng biệt, có máy móc và đội ngũ kỹ thuật viên tay nghề cao đảm nhiệm.

Mỗi thành phần của thiết bị sẽ có các khuôn riêng

Đây là một khuôn cho vành loa sub-woofer đã thành hình và được đưa vào sử dụng. Khuôn này sẽ được đưa vào máy ép nhựa cở lớn. Công ty hiện có 4 máy ép: 450 tấn, 250 tấn, 150 tấn và 90 tấn.

Một máy ép nhựa hiện đại của Paramax, họ sẽ đổ hạt nhựa nguyên sinh vào cái ống màu trắng trên cao kia. Paramax sử dụng nhựa nguyên sinh đến từ Kumho, có độ bền cao, màu sắc ổn định và trông “xịn” hơn hạt nhựa tái chế.

Thành phẩm sau khi đúc ra, còn nóng hôi hổi 😀

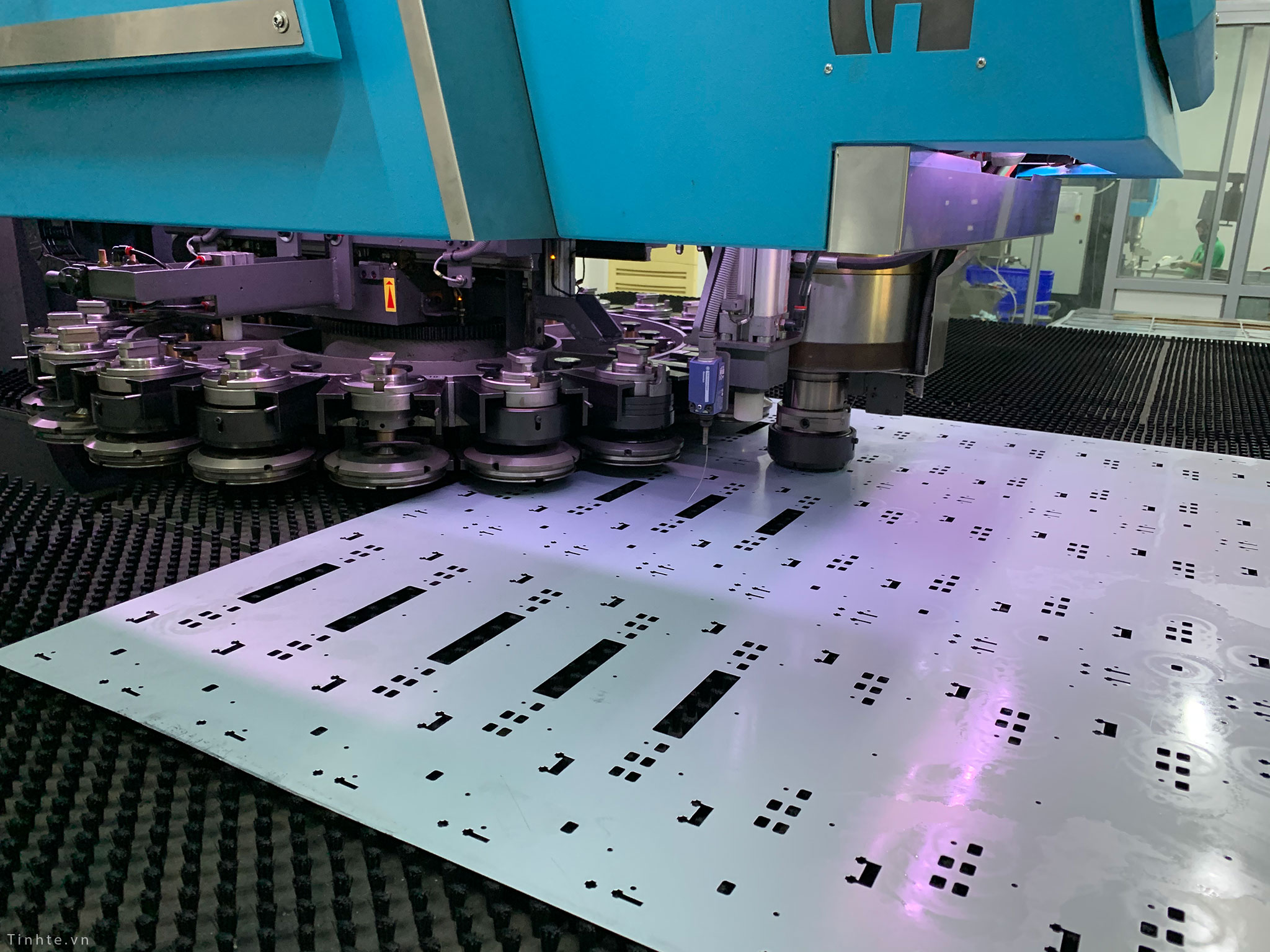

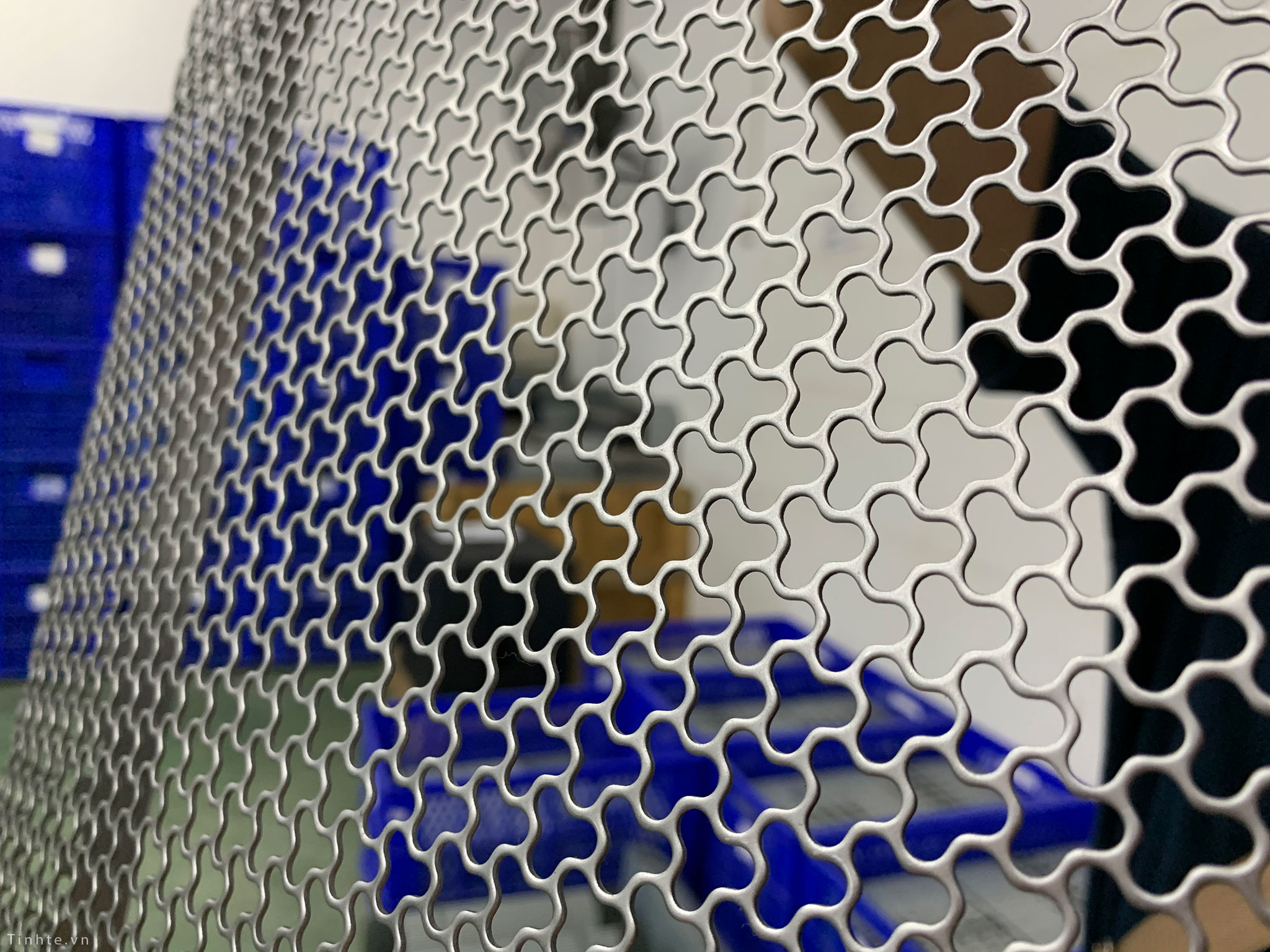

Tiếp, trong nhà máy này còn một “đại hùng tinh” nữa. Đó là chiếc máy đột kim loại tấm Haco Q3 của Bỉ. Đây là chiếc máy đột xịn nhất mà mình từng thấy, với khả năng dập tự động không ngừng nghỉ, dập rất nhanh và chính xác trên nhiều bề mặt vật liệu như tôn SECC, nhôm để tạo ra các mặt lưới loa, vỏ amplifier, vang số.

Kết hợp với hệ toolings từ Wilson (hàng đầu thế giới về tool cho máy đột) tạo ra các mặt lưới loa, mặt trước và mặt sau của amplifier, mixer rất đẹp, đồng đều và không có ba via.

Nhìn cái máy này mà tui ghiền các ông ạ, trước giờ làm amplifier tui toàn phải lôi cái máy đột thủy lực cầm tay ra đục rớt mồ hôi hột, đột xong còn phải đi mài giữa lại cho hết ba via. Còn anh Haco Q3 này dập phát nào là ăn ngay phát đó, dập ngàn phát như một. Thật là đã.

Đối với lưới loa, vỏ máy, Paramax sử dụng nguồn nguyên liệu là thép mạ điện SECC đến từ nhà cung cấp Nhật Bản Nippon Steel danh tiếng.

Để đảm bảo an toàn cho quá trình vận hành, xung quanh máy đột cỡ lớn này còn trang bị các hệ thống cảm biến của Sick (Germany), khi ai bước vào khu vực máy đang hoạt động, cắt ngang tín hiệu giữa các cảm biến này thì máy đột sẽ lập tức ngưng hoạt động, muốn hoạt động lại phải bấm nút trên máy điều khiển tổng.

Xem thêm: Sản xuất – Wikipedia tiếng Việt

Bên trong còn có một chiếc máy chấn (bending) để tạo hình cho các chi tiết vỏ máy. Máy này cũng đến từ Haco. Paramax gần như đã chơi toàn đồ hi-end trong các công đoạn gia công vỏ máy của mình, tạo ra các chi tiết không thể chê vào đâu được. Mặc dù sản phẩm của Paramax là “made in VN” nhưng nguyên liệu và máy móc toàn đến từ Châu Âu hoặc Nhật Bản. Việc đầu tư trang thiết bị, dây chuyền tự động hóa chất lượng cao sẽ giảm bớt được nhân công và đảm bảo được tính ổn định trong tất cả các sản phẩm.

Phần 2 chúng ta sẽ đi tiếp đến khu vực sản xuất thiết bị điện tử và loa của Paramax, đây cũng là một phân khu tuyệt vời với nhiều máy móc và trang thiết bị hiện đại, mọi người nhớ đón xem nhé <3 Cảm ơn Paramax đã cho team Audio Tinhte một buổi tham quan nhà máy với rất nhiều điều bổ ích và thú vị, giúp mình và những người đang yêu mến Paramax càng thêm vững lòng tin với thương hiệu Việt Nam đầy tâm huyết này.

Chiếc máy này chạy hệ quản lý Fanuc của Nhật bản, rất nổi tiếng trong những mạng lưới hệ thống CNC lớn. Mình bị ấn tượng vì năng lực và vận tốc hoạt động giải trí của “ đại ca ” này : giải quyết và xử lý 2 tấm ván to cùng một lúc với vận tốc rất cao, đồng đội nhân công chạy theo nó cũng mệt đừ. Mình đứng quan sát mà thấy thích vô cùng, vì những dây chuyền sản xuất này thật văn minh, nâng cao, biểu lộ sự góp vốn đầu tư nghiệm túc của Paramax so với thị trường tiêu dùng trong và ngoài nước. Anh em thấy mấy cái thùng loa làm có vẻ như rất là đơn thuần, có mấy miếng ván đóng thành hình hộp rồi nhét loa vào, chứ trong thực tiễn cũng chua lắm. Nghiên cứu và làm ra loa hát hay không hề đơn thuần, mỗi một mẫu loa được xuất ra thị trường, hãng cũng đã trải qua 15 – 16 lần “ đập đi xây lại ”, đa phần là để điều tra và nghiên cứu và tối ưu những đặc tính về âm học như độ cộng hưởng, tần số phản hồi. Cách đây cũng lâu, mình từng bỏ thời hạn và học phí để thử đóng loa với sự huyễn hoặc là “ ok nó sẽ kêu hay hơn cả đồ hãng ”, nhưng sau 1 năm làm tóe khói, tiền thì mất, ngã xuống đổ mồ hôi cũng nhiều, tác dụng là mình đi mua đồ hãng, vậy là lành nhất .

Source: https://dvn.com.vn

Category: Sản Xuất