Sản xuất bột giặt theo phương pháp sấy phun

|

| Bột giặt đậm đặc gia tăng tối đa các thành phần hoạt động. |

Bột giặt được chia làm 2 loại : Bột giặt “ truyền thống lịch sử ” hay còn gọi là bột giặt “ quy ước ” hay “ cổ xưa ” là loại bột giặt có đặc tính chính là những thành phần phụ chiếm tỷ suất rất cao ( chất trợ giúp cho quy trình, chất độn … ) thế cho nên có tính năng tẩy rửa thấp. Tỷ trọng của chúng đổi khác trong khoảng chừng 200 g / l ~ 700 g / l. Bột giặt truyền thống lịch sử gồm có hai loại loại sản phẩm dành cho hai đối tượng người dùng sử dụng khác nhau : Tạo bọt ( thường dùng cho giặt tay ) và không tạo bọt ( thường dùng cho máy giặt ).

Bột giặt đậm đặc: Theo xu thế phát triển kinh tế của thế giới, những yêu cầu về những loại bột giặt có khả năng tẩy rửa tốt hơn, tỷ trọng cao hơn với nhiều tính năng đa dạng hơn đã dần dần hình thành. Vì vậy, các nhà sản xuất cũng cho ra đời những sản phẩm có tỷ trọng cao hơn bằng nhiều phương pháp khác nhau. Bột giặt đậm đặc có đặc điểm phối trộn như sau: Gia tăng tối đa các thành phần hoạt động (giảm thiểu luợng chất độn); Tăng tỷ trọng lên đến 600-900 g/l thậm chí 1000 g/l

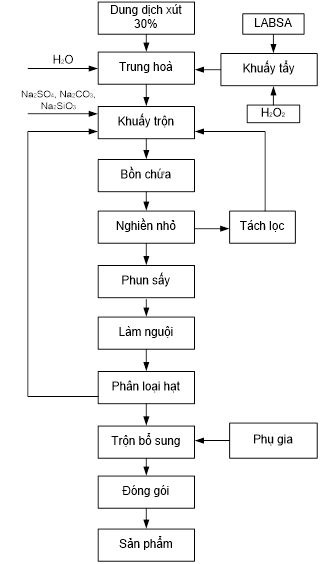

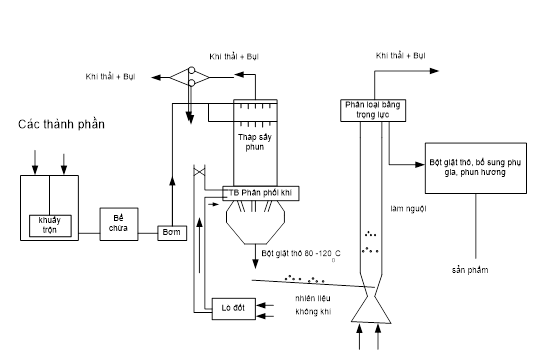

Sơ đồ quy trình công nghệ sản xuất bột giặt theo phương pháp sấy phun

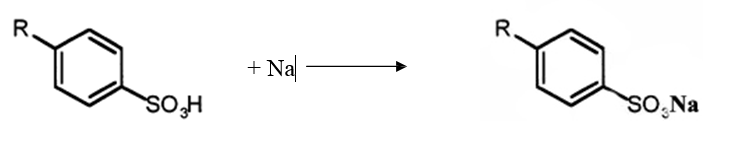

LABSA là một sulpho acid. Các sulpho acid là những acid mạnh, nên không chỉ những muối của chúng với những cation hóa trị một mà cả những muối với cation hóa trị cao hoặc ngay cả acid ở trạng thái tự do đều tan khá nhiều trong nước để tạo thành dung dịch có toàn bộ những đặc thù đặc trưng của dung dịch tẩy rửa. Do đó, hoàn toàn có thể dùng chúng làm chất tẩy rửa trong môi trường tự nhiên nước cứng ( có ion Mg2 +, Ca2 + ) và cả trong môitrường acid. Vì là acid mạnh nên phản ứng trọn vẹn với bazơ, phản ứng tỏa nhiều nhiệt, gây ăn mòn nhôm đồng, hơi bốc ra khí SO2 rất độc, có mùi hắc. Một đặc tính khác của LABSA là làm khô, gây rát khi tiếp xúc với da. LABSA nguyên vật liệu ở dạng rắn trước hết được cho vào bồn khuấy trộn cùng với nước để đưa LABSA thành dạng dung dịch có nồng độ 50 %. Nguyên liệu LABSA trước khi đi vào quy trình tiến độ sản xuất sẽ được khuấy tẩy bằng dung dịch nước oxy già ( H2O2 ) 35 % để tăng độ tinh khiết của nguyên vật liệu. Hàm lượng H2O2 dùng để tẩy trắng LABSA khoảng chừng 0.1 – 0.15 %.

|

| Hình 3.5: Sơ đồ khối quá trình sản xuất bột giặt theo phương pháp sấy phun |

|

| Hình 3.6: Sơ đồ công nghệ quá trình sản xuất bột giặt theo phương pháp sấy phun |

Sau khi khuấy tẩy xong, LABSA được bơm vào bồn khuấy trộn, sau đó ta thực thi cho dung dịch NaOH đã được sẵn sàng chuẩn bị trước vào bồn khuấy để trung hoà LABSA để tạo muối Natri linear alkyl sunfonate ( LAS ), là một chất hoạt động giải trí mặt phẳng rất tốt, năng lực tạo bọt tốt, tính tẩy rửa mạnh. Lượng NaOH cần để trung hoà khoảng chừng 28 %, tức 100 kg nguyên vật liệu LABSA cần 28-28. 5 kg dung dịch NaOH đậm đặc ( 40 – 45 % ).

|

Sau khi quy trình trung hoà, người ta liên tục cho những thành phần khác như chất kiến thiết xây dựng ( STP, Zeolit ), chất chống ăn mòn ( Natri silicate ), chất chống tái bám ( CMCNa, polyme ), chất độn ( Na2SO4 ), chất tẩy trắng ( TEAD, perborat ), bột giặt sau sấy phun không đạt kích cỡ hạt ở dạng bột vào bồn khuấy trộn với tỷ suất tuỳ theo nhu yếu thành phần của bột giặt để tạo dung dịch ở dạng kem nhão sẵn sàng chuẩn bị cho quy trình sấy phun. Nước cũng được thêm vào ở quy trình tiến độ này để tạo dung dịch kem nhão có nhiệt độ khoảng chừng 60 %. Hệ được giữ ở khoảng chừng 80 oC. Hỗn hợp kem nhão phải bảo vệ sự đồng đều những thành phần chứa trong đó không biến hóa giữa những mẻ. Do vậy, nhu yếu liều lượng phải đúng chuẩn ; Bảo đảm sự đồng pha, tránh tách lớp. Các chất kiến thiết xây dựng đóng vai trò quan trọng trong việc tạo kem nhão. Ngoài ra, giúp cho những chất hoạt động giải trí mặt phẳng, chất lỏng khác hấp thu vào. Khi chất kiến thiết xây dựng có chất hoạt động giải trí mặt phẳng hấp thu vào và đem sấy phun, cấu trúc tinh thể giữ nguyên, chất hoạt động giải trí mặt phẳng không bị thất thoát, phân bổ mẫu sản phẩm không đều. Quá trình tạo kem nhão hoàn toàn có thể theo mẻ hay liên tục, tuỳ theo hiệu suất nhu yếu.

Dung dịch kem nhão sau khi ra khỏi bồn khuấy trộn sẽ được đưa vào một máy nghiền trục vít để nghiền nhỏ các hạt chất rắn có kích thước lớn chưa hoà tan hết, và các tinh thể hình thành trong hỗn hợp kem nhão.

Trước khi đi vào sấy phun, kem nhão được đưa vào một mạng lưới hệ thống lưới lọc từ nhằm mục đích vô hiệu những chất rắn sắt kẽm kim loại hoặc những chất rắn khác có kích cỡ lớn. Quá trình này được thực thi nhằm mục đích tránh hiện tượng kỳ lạ ùn tắc, giảm sự mài mòn những vòi phun của tháp sấy phun. Sau khi lọc từ, hỗn hợp kem nhão được đưa vào một bồn chứa trung gian. Sấy phun là quy trình làm mất nước của hỗn hợp kem nhão. Chuyển hỗn hợp từ dạng kem nhão có nhiệt độ 60 % thành dạng bột. Độ ẩm nhu yếu của bột sau khi sấy là 3 – 10 %. Hỗn hợp kem nhão từ bồn chứa trung gian được một mạng lưới hệ thống bơm hai cấp hút vào và đẩy lên đi vào phía trên đỉnh tháp sấy phun. Kem nhão dưới tính năng của mạng lưới hệ thống bơm hai cấp và mạng lưới hệ thống máy nén khí sẽ đi vào vòi phun với áp suất khoảng chừng 100 atm. Kem nhão khi qua vòi phun sẽ được tán ra thành những hạt rất nhỏ ( dạng sương ) vào tháp sấy. Trong khi đó, không khí từ thiên nhiên và môi trường ngoài sẽ được quạt hút hút vào buồng đốt để gia nhiệt không khí lên 300 oC thành tác nhân sấy. Buồng đốt sử dụng dầu FO và truyền nhiệt gián tiếp vào không khí sấy. Không khí sấy được quạt thổi khí đưa vào phía dưới tháp sấy phun. Dòng không khí nóng đi lên từ đáy tháp gặp những hạt lỏng sẽ nhanh gọn bốc hơi nước của những giọt lỏng, hình thành những hạt rắn bột giặt. Các hạt bột giặt được hình thành có nhiệt độ giao động từ 2 – 10 % và sẽ rơi xuống đáy tháp. Ở tiến trình này, nhiệt độ không khí trong buồng sấy ảnh hưởng tác động rất lớn đến cấu trúc và size hạt bột giặt thành phẩm. Nếu nhiệt độ không khí trong buồng sấy quá thấp, những hạt bột giặt sẽ có size rất nhỏ và trở nên rời rạc do chúng không thể kết dính lại với nhau. Ngược lại, nếu nhiệt độ không khí trong buồng sấy quá cao, hiện tượng kỳ lạ kết dính giữa những hạt bột giặt sẽ xảy ra can đảm và mạnh mẽ làm tăng size của chúng. Kết quả là bột giặt không đạt độ mịn, độ như nhau về size và cấu trúc hạt. Các hạt bột giặt tạo thành sẽ được tháo vào băng tải. Dòng không khí sấy sau khi qua tháp sẽ hấp dẫn theo những hạt bột giặt có kích cỡ nhỏ, nhẹ sẽ được dẫn vào mạng lưới hệ thống tịch thu bụi ở đỉnh tháp trước khi đưa ra ngoài. Bột giặt sau quy trình sấy phun có nhiệt độ cao sẽ được làm nguội bằng không khí khi luân chuyển trên băng tải. Bột giặt từ băng tải sẽ được đưa đến đường ống đặt thẳng đứng của mạng lưới hệ thống hút chân không phân loại hạt. Khi bột giặt đi vào ống, dưới công dụng của lực hút chân không, những hạt có size đạt nhu yếu sẽ được hấp dẫn theo dòng khí đi lên phía trên, và được tịch thu lại nhờ những cyclone, những hạt có size quá nhỏ thoát ra khỏi cyclone sẽ được đưa vào thiết bị lọc túi và đưa về hoà tan lại vào dung dịch tạo kem nhão. Còn những hạt có size quá lớn, khối lượng của chúng thắng được lực hút chân không sẽ bị rơi xuống dưới vào băng tải đưa về lại thiết bị khuấy trộn tạo dung dịch kem nhão để sấy phun lại. Bột giặt sau khi phân loại hạt được đưa vào những bồn chứa. Sau đó người ta sẽ trộn bổ trợ những thành phần khác, những chất nhạy nhiệt, dễ biến hóa bởi nhiệt độ cao không hề cho vào trước quy trình sấy phun, như : chất hoạt động giải trí mặt phẳng không ion ( NI ), chất tẩy trắng quang học, enzyme, chất chống tạo bọt, chất màu. Các chất này được thêm vào bằng mạng lưới hệ thống cân định lượng. Tất cả hỗn hợp này được cho vào một mạng lưới hệ thống trộn thùng quay nhằm mục đích trộn đều những thành phần và tích hợp phun hương tạo mùi thơm cho bột giặt. Sau khi phối trộn bột giặt có tỷ trọng : 650 – 750 g / l.

Thông thường, người ta sử dụng bao bì bằng nhựa, nylon để đựng sản phẩm. Yêu cầu chung về bao bì: hạn chế được sự tiếp xúc của ánh sáng, không khí và độ ẩm từ môi trường xung quanh đến bột giặt.

Ưu điểm của chiêu thức là sấy phun so với những chiêu thức sấy khác là ở chỗ quy trình sấy xảy ra nhanh ( thường sau 15-30 giây vì những hạt ra khỏi vòi phun rất mịn tiếp xúc giữ nhiệt độ và không khí nóng rất tốt ) ; Dễ kiểm soát và điều chỉnh những chỉ tiêu của loại sản phẩm ở đầu cuối qua chính sách sấy ( ví dụ : nhờ điểu chỉnh vận tốc phun và vận tốc dòng khí nóng, hoàn toàn có thể kiểm soát và điều chỉnh được size hạt, nhiệt độ trong loại sản phẩm sau cuối ) ; Sản phẩm có độ hòa tan tốt, ít bị hao hụt, dễ cơ khí hóa và tự động hóa quy trình sấy. Nhược điểm của chiêu thức sấy phun là thiết bị phức tạp size lớn ; Thành phần phối liệu cũng ảnh hưởng tác động đển quy trình sấy và hiệu suất thiết bị.

Source: https://dvn.com.vn

Category: Cẩm Nang